解析材質與工藝如何塑造減速機性能

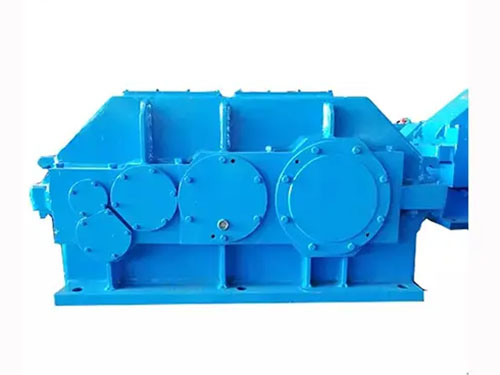

硬齒面減速機在工業生產中扮演著至關重要的角色,其性能直接影響到整個生產系統的運行效率和穩定性。而齒輪作為硬齒面減速機的核心部件,其材質和制造工藝對減速機的性能有著深遠的影響。下面我們就來詳細探討一下。

齒輪材質對減速機承載能力的影響

齒輪材質的選擇直接決定了硬齒面減速機的承載能力。不同的材質具有不同的強度、硬度和韌性等力學性能。例如,合金鋼是一種常用的齒輪材質,像 20CrMnTi 等,它具有較高的強度和良好的韌性。在實際應用中,采用合金鋼制造的齒輪能夠承受較大的載荷,不易發生斷裂和變形。

以某礦山企業的礦石輸送系統為例,該系統中的硬齒面減速機采用了 20CrMnTi 合金鋼齒輪。由于礦石的重量較大,輸送過程中減速機需要承受很大的扭矩。而合金鋼齒輪憑借其高強度和良好的韌性,能夠穩定地運行,保證了礦石輸送的高效進行。相比之下,如果采用普通碳鋼作為齒輪材質,在相同的載荷條件下,齒輪可能會出現疲勞裂紋甚至斷裂,從而導致減速機故障,影響生產進度。

齒輪材質對減速機耐磨性的影響

在硬齒面減速機的運行過程中,齒輪之間會產生相對滑動和摩擦,因此齒輪的耐磨性至關重要。優質的齒輪材質能夠有效提高減速機的耐磨性能,延長其使用壽命。例如,滲碳鋼是一種具有良好耐磨性的材質。通過滲碳處理,齒輪表面形成了一層高硬度的滲碳層,能夠抵抗磨損。

某水泥廠的回轉窯傳動系統中使用的硬齒面減速機,其齒輪采用了滲碳鋼材質。由于水泥生產過程中會產生大量的粉塵,這些粉塵會進入減速機內部,加劇齒輪的磨損。而滲碳鋼齒輪憑借其良好的耐磨性能,能夠在惡劣的工作環境下長期運行,減少了齒輪的更換頻率,降低了生產成本。相反,如果使用耐磨性較差的材質,齒輪的磨損速度會加快,需要頻繁更換齒輪,增加了維修成本和停機時間。

制造工藝對減速機精度的影響

制造工藝對硬齒面減速機的精度有著決定性的影響。高精度的減速機能夠保證齒輪之間的嚙合精度,減少振動和噪聲,提高傳動效率。其中,齒輪的加工工藝是關鍵。例如,采用數控磨齒工藝可以獲得較高的齒輪精度。數控磨齒機能夠精確控制齒輪的齒形、齒向和齒厚等參數,使齒輪的精度達到較高的等級。

在某精密機床的進給系統中,硬齒面減速機采用了數控磨齒工藝制造的齒輪。由于機床對進給精度要求極高,減速機的高精度保證了機床的精確運動。齒輪之間的嚙合精度高,減少了傳動誤差,使得機床能夠加工出高精度的零件。而如果采用普通的加工工藝,齒輪的精度難以保證,會導致減速機在運行過程中出現振動和噪聲增大的問題,影響機床的加工精度和穩定性。

制造工藝對減速機齒面硬度的影響

齒面硬度是衡量硬齒面減速機性能的重要指標之一。合適的齒面硬度能夠提高齒輪的承載能力和耐磨性能。制造工藝中的熱處理工藝對齒面硬度有著重要的影響。例如,淬火和回火工藝可以有效地提高齒面硬度。通過合理的淬火和回火參數控制,能夠使齒面獲得合適的硬度和組織。

某風力發電設備中的硬齒面減速機,其齒輪經過了精確的淬火和回火處理。在風力發電過程中,減速機需要承受較大的沖擊載荷和交變載荷。合適的齒面硬度使得齒輪能夠抵抗這些載荷的作用,保證了減速機的可靠運行。如果熱處理工藝不當,齒面硬度可能過高或過低。硬度過高會導致齒輪脆性增加,容易發生斷裂;硬度過低則會使齒輪的耐磨性能下降,影響減速機的使用壽命。

材質與工藝綜合對減速機可靠性的影響

齒輪材質和制造工藝的綜合選擇對硬齒面減速機的可靠性有著至關重要的影響。只有將合適的材質與先進的制造工藝相結合,才能制造出高可靠性的減速機。例如,在航空航天領域,對減速機的可靠性要求極高。航空發動機中的硬齒面減速機,其齒輪通常采用高強度、高韌性的特殊合金鋼材質,并結合先進的精密加工和熱處理工藝。

這些先進的材質和工藝保證了減速機在極端惡劣的工作條件下(如高溫、高壓、高速等)能夠穩定可靠地運行。如果材質選擇不當或制造工藝落后,減速機在運行過程中可能會出現各種故障,如齒輪磨損、斷裂、齒面膠合等,嚴重影響航空發動機的性能和飛行安全。因此,在設計和制造硬齒面減速機時,必須綜合考慮齒輪材質和制造工藝,以提高減速機的可靠性。